Система впуска двигателя

Вопреки распространенному мнению, двигатель работает не на бензине или дизеле, а на смеси, состоящей из мельчайших капель топлива и воздуха. Для смешения этих двух компонентов на протяжении истории автомобилестроения придумана целая разветвленная система впуска.

Устройство системы впуска

Система состоит из нескольких частей - устройств подачи воздуха и топлива, а также из коллектора, где происходит смешение двух компонентов. В результате работы системы впуска в двигатель подается топливо-воздушная смесь, которая сгорает в нем практически без остатка.

Чем сложнее система впуска, тем больше вероятность появления неисправности. Это убедительно доказывают системы FSI первого поколения от компании Volkswagen

Каждый компонент системы впуска имеет сложную конструкцию. Система забора воздуха состоит из приемного патрубка определенного, рассчитанного инженерами для двигателя данной мощности, диаметра.

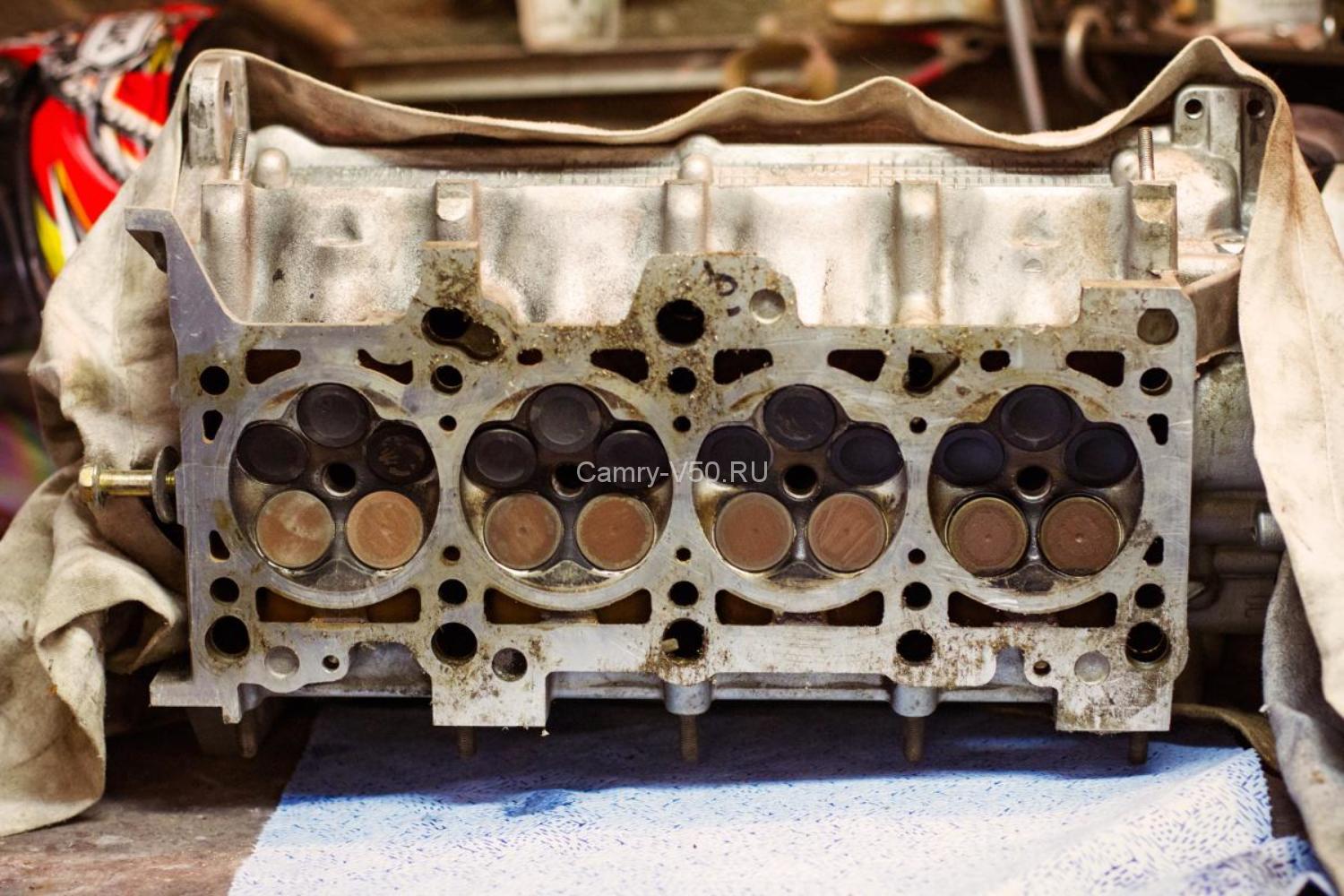

Пройдя по патрубку, поток воздуха сначала поступает в дозирующее устройство - дроссельный узел, а затем строго отмеренное количество воздуха поступает во впускной коллектор. В нем поток воздуха смешивается с топливом, которое поступает через вмонтированные в стенки коллектора форсунки, или централизованно, самотеком из карбюратора. В наиболее современных конструкциях систем прямого впрыска коллектор не применяется, и смешение топлива с воздухом происходит непосредственно в цилиндрах.

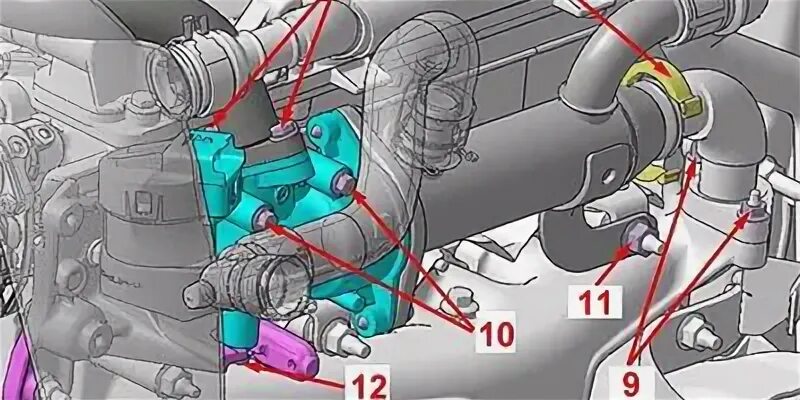

На двигателях с непосредственным впрыском топлива в дополнение к дроссельной заслонке устанавливаются впускные заслонки. Они обеспечивают процесс смесеобразования за счет разделения воздуха на два впускных канала. Один канал перекрывает заслонка, через другой – воздух проходит беспрепятственно. Впускные заслонки установлены на общем валу, который поворачивается с помощью вакуумного или электрического привода.

Главнейший враг системы впуска - пыль, поэтому замена воздушного фильтра никогда не будет бесполезной тратой времени и денег

В зависимости от конструкции впускной системы в список компонентов может входить и турбокомпрессор (гораздо более известный просто как "турбина"), который увеличивает объем воздуха, поступающего в двигатель.

Работа системы впуска тесно связана с процессами, происходящими в других системах автомобиля: в системе впрыска, рециркуляции отработанных газов, улавливания паров топлива и так далее. Основным связующим звеном в этой цепи является разрежение, создающееся во впускном коллекторе во время работы двигателя. Вакуум используется в качестве движущей силы для различных механизмов - клапана системы рециркуляции картерных газов, вакуумного усилителя тормозов и тп.

Система впуска под контролем электроники

С развитием микропроцессорных систем управления и автоматизации процессов, происходящих в двигателе, работу впускной системы и ее взаимодействие с другими системами контролирует блок управления двигателем. Для работы ЭБУ требуются данные измерений, которые поставляют в режиме реального времени различные датчики:

расходомер (MAF, ДМРВ, датчик массового расхода воздуха);

датчик температуры воздуха на впуске;

датчик давления во впускном коллекторе;

датчик положения дроссельной заслонки;

С переходом на микропроцессорное управление работой двигателя система впуска стала "основной ареной" сражений за оптимизацию расхода топлива

Расходомер и температурный датчик нужны для определения необходимой нагрузки на двигатель. В некоторых вариантах системы вместо расходометра используется датчик давления в коллекторе. Датчик положения дроссельной заслонки нужен для определения режима работы (разгон - торможение и тп). В зависимости от конструкции в системе могут быть и дополнительные, не перечисленные здесь датчики.

С развитием автоматизации процессов в систему впуска для точности работы были введены различные исполнительные механизмы: блок управления дроссельной заслонкой, электродвигатель привода впускных заслонок, запорный клапан системы улавливания паров бензина, электромагнитный клапан системы рециркуляции отработавших газов и так далее.

Требования к составу топливо-воздушной смеси

Совместная работа дроссельной и впускных заслонок современного инжекторного двигателя с системой непосредственного впрыска обеспечивает несколько видов смесеобразования. Разный состав смеси необходим для функционирования двигателя в разных режимах.

Послойное смесеобразование нужно для работы двигателя на небольших оборотах. В этом случае, дроссельная заслонка находится в полностью открытом состоянии большую часть времени, а впускные - в закрытом.

Гомогенное (однородное) смесеобразование используется для высоких оборотов двигателя. При этом степень открытия дроссельной заслонки напрямую зависит от необходимого крутящего момента двигателя. Впускные же заслонки находятся в открытом положении.

Существует и такое смесеобразование (бедное гомогенное), при котором двигатель работает на средних оборотах. Открытие заслонки происходит при этом также в зависимости от крутящего момента, а впускные заслонки закрыты.

Характерные неисправности системы впуска

Самый большой враг системы впуска - грязь. Она может попадать даже в воздуховоды, защищенные высококачественными воздушными фильтрами. Фильтр сделан из хлопчатобумажной ткани, и его необходимо менять по мере загрязнения или по регламенту. Тем не менее, мельчайшие частицы грязи способны просочиться даже через самый лучший и новый фильтр. Попадая внутрь системы, пыль способствует образованию налета, затрудняющего работу механических частей, в первую очередь, дроссельной заслонки. Кроме того, пыль оседает на чувствительном элементе ДМРВ, нарушая его показания.

Система EGR прекрасно защищает окружающую среду, но может стать безжалостным убийцей для системы впуска

Не менее губительны для работы системы впрыска нарушения в работе системы EGR, то есть рециркуляции отработавших газов. Система, созданная для защиты окружающей среды, нередко становится "убийцей" системы впрыска. В случае попадания масла из неисправной EGR во впускной коллектор, оно смешивается с пылью и попадает в камеру сгорания, покрывая все слоем налета и нагара. Поэтому к исправности двигателя, оснащенного системой рециркуляции, предъявляются повышенные требования.